-

巍然不動

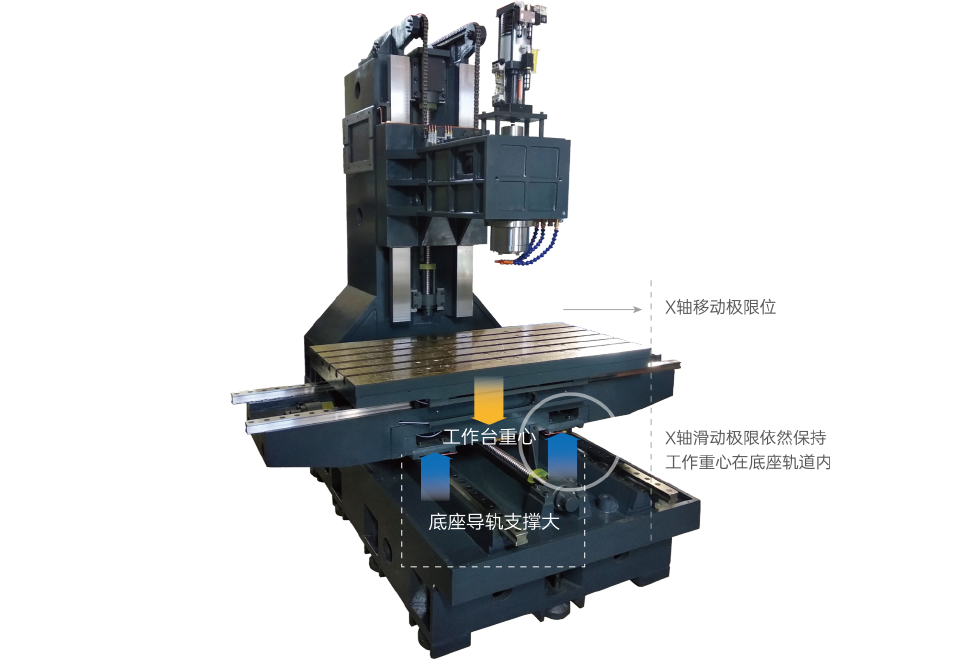

工作臺重心底座導軌支撐大

目前大部分的機床采用小跨距兩軌設計,X軸運行到一端極限的時候,工作臺中心在底座導軌外,工作臺會出現傾斜影響加工精度。

由于采用四導軌大跨距結構,底座寬度和主導軌間距比常規加大了百分之三十,增大了滑鞍的支撐面,提高了滑鞍的運動穩定性及運動精度;且工作臺移動重心總是保持在滑鞍及底座導軌內,保證了工作臺定位精度和重復定位精度的穩定性。

-

頂天立地

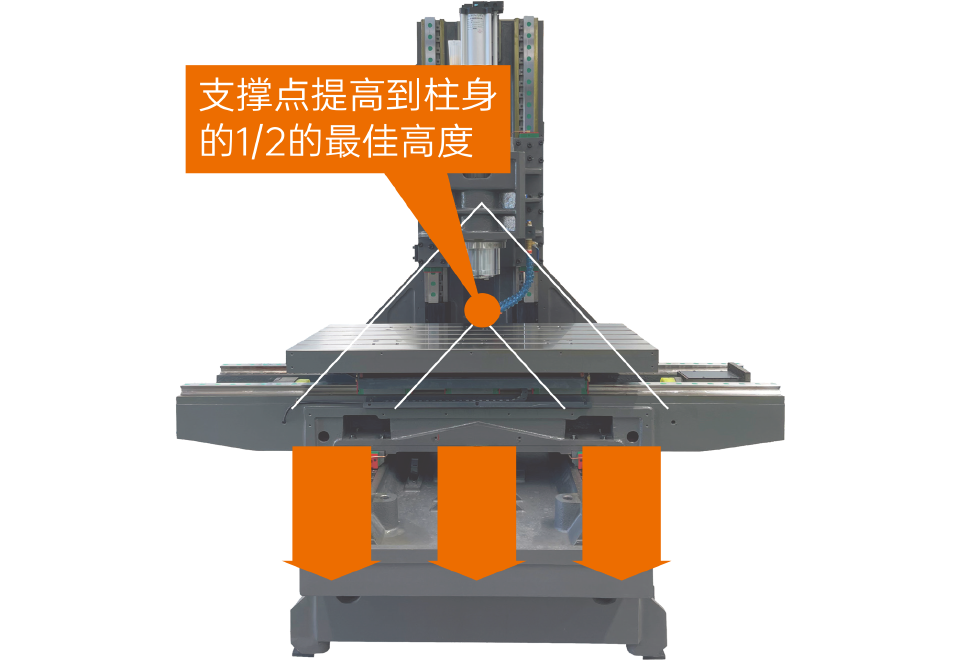

人字型大跨距立柱結構

立柱底部與底座結合面采用大跨距“人”字型結構,柱身選擇極合理的“人”字支撐點,穩定的三角力學,使機床的穩心提高到柱身1/2的最佳高度。立柱內腔采用米字型加強筋,再次提高了立柱的剛性。

這種“頂天立地”的骨干支撐點不僅提高了整機的穩定性,同時提高了主軸箱的運動精度,是北部機床高穩定性的又一亮點。

-

四兩撥千斤

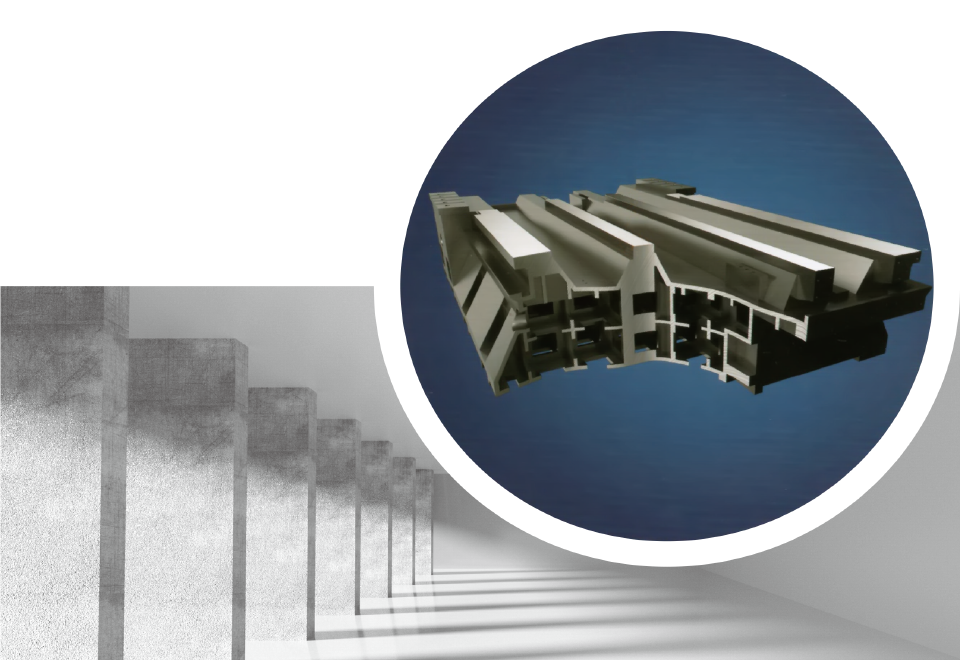

主軸頭內外雙層筋結構

與傳統的箱式主軸箱相比,采用雙層筋結構,內部結構采用格字筋(米字筋或蜂窩式筋),外部兩側采用三條筋結構,筋體一直連接到主軸箱前端。

這種專利結構使得主軸箱剛性加強,降低了機床工作時主軸箱的振幅,大幅度提高了產品的加工精度及表面光潔度。

-

穩如磐石

底座箱體式多筋結構

底座鑄件采用新型箱體式多筋結構,利用古代燈籠骨架結構的原理,優化底座箱體的經緯筋梁布局結構。應用“厚壁多筋設計理念,有效地解決了基礎件底座變形問題,使床身具有高剛性、高穩定性。

-

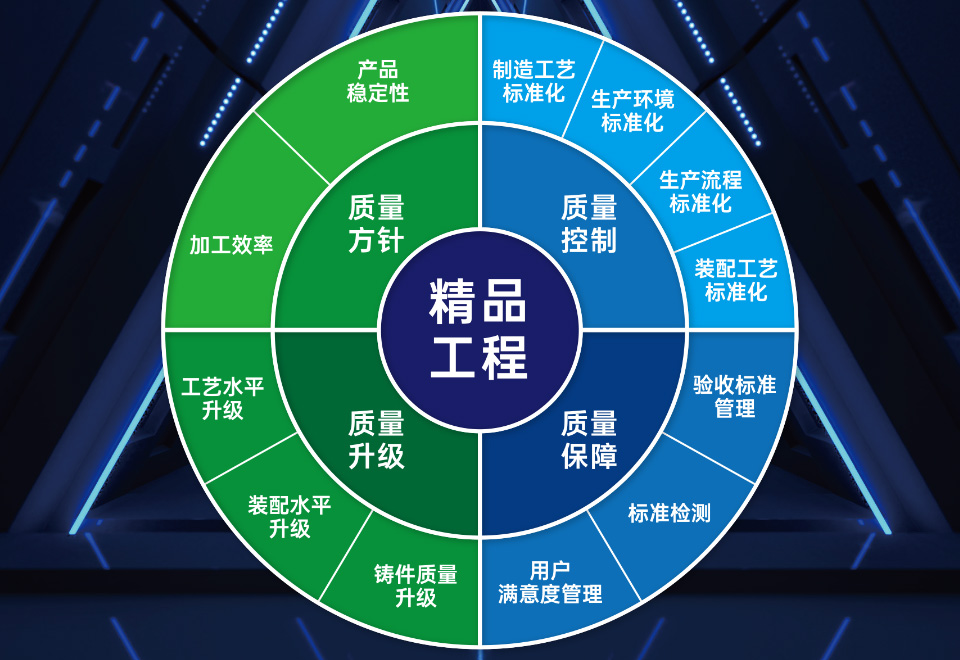

精品工程

產品質量升級保障

北部數控再次實現自我突破。為產品質量升級導入保障管理體系——“精品工程”,以細節決定成敗的精品精神。為用戶提供更加穩定可靠的機床精品。

由于采用四導軌大跨距結構,底座寬度和主導軌間距比常規加大了百分之三十,增大了滑鞍的支撐面,提高了滑鞍的運動穩定性及運動精度;且工作臺移動重心總是保持在滑鞍及底座導軌內,保證了工作臺定位精度和重復定位精度的穩定性。

-

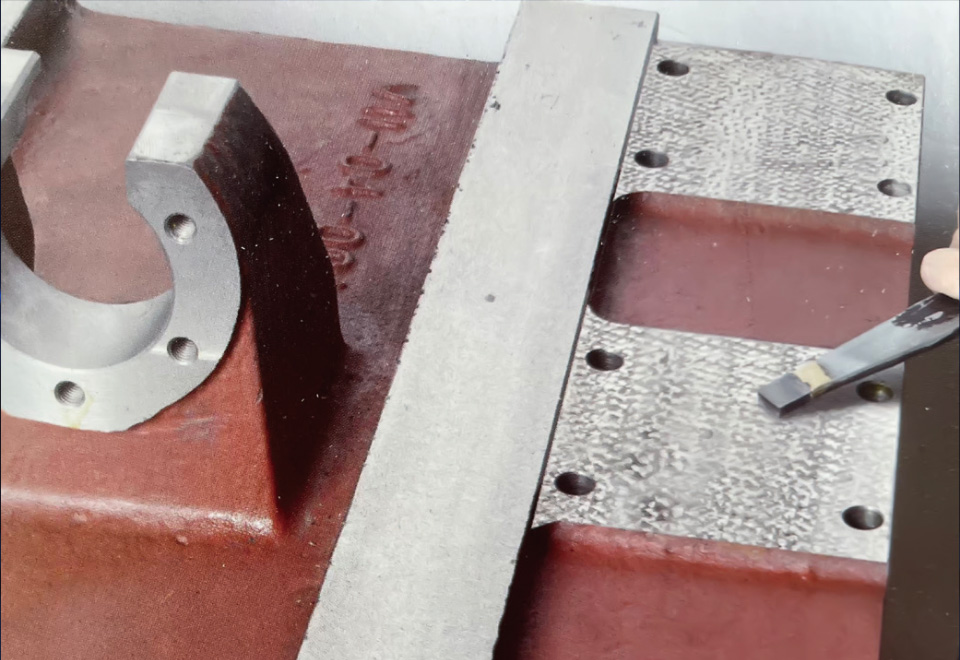

手工鏟花

品質事在人為

與國外高精度的機床一樣,在工業技術發達的今天,北部數控依然保持延續了手工鏟花工藝,主機鑄件間的結合面均以手工鏟花,追求機床最佳的幾何精度和耐磨效果,這種技術不是普通機床平面磨床磨的效果可以替代。

65%以上數控化生產與檢測設備

生產設備采用:“日立精機(HITACHI)”雙工位五面體加中心、德國羅芬(ROFIN)數控激光切割機、瑞士百超(BYSTRONIC)數控折彎機、日本東芝BT-8D數控鏜床、臺灣向輝(SUNNY)龍門數控精密成型磨床等。

檢測設備采用:美國光動(OPTODYNE)激光干涉儀、雷尼紹(RENISHAW)球桿儀、日本三豐檢測機三座標測量儀等進口高端檢測儀器,為產品質量穩定提供可保障。